参考文献

- 週刊エコノミスト、2022.6.14

- 週刊エコノミスト、2021.9.7

- ⽇本経済新聞、2021.12.15

- 週刊東洋経済、2021,10.9

- 週刊東洋経済、2021.2.6

- 週刊エコノミスト、2021.3.2

- 週刊ダイヤモンド、2021.2.20

脱炭素社会に向けて懸命な努⼒をしている中で、コロナ禍およびウクライナ侵攻まで巻き起こり、事態は⼀層複雑化している。

ロシアによるウクライナ侵攻は世界を巻き込んでおり、この両国間の問題だけに留まらずエネルギー問題や⾷糧問題にまで発展し、世界に⼤きな影響を及ぼしている。

しかしこの脱炭素化問題も放置するわけにはいかずより難しい局⾯に来ている。

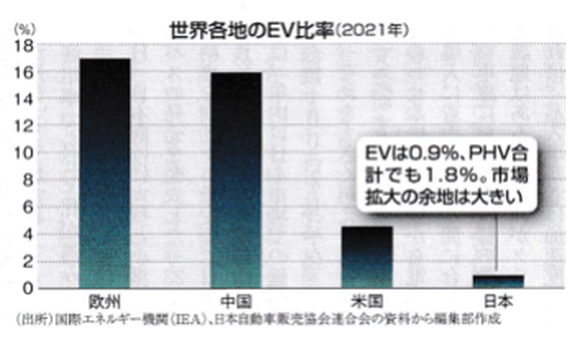

脱炭素の問題では真っ先に出てくるのが EV で、⽇本はこれまでで欧州や中国と較べると導⼊が⼤幅に遅れ、2021 の販売実績を⾒ても図 1 に⾒られるように他国と⽐べて極端に低い。

これは脱炭素には HV で⼗分だという⽇本の考え⽅が⾃動⾞業界で⽀配的だったためとされる1)。

世界との格差はさらに⼤きくなっている。これからも世界の予想は EVの⼤幅な伸びが期待されている。

そのような中で、菅義偉前政権が「2050 年までにカーボンニュートラル」を宣⾔し、これまでの考えを⼀変させた。

すなわち 2030 年度の地球温暖化ガス削減量をそれまでの 2013 年度⽐ 26%から 46%に⼀気に引き上げら れ、電源に占める再エネの構成⽐率⽬標は 2030 年度で 22〜24%から 36〜38%に引き上げられてしまった1)。

果たしてこれらの⽬標に⼗分⽴ち向かうことが出来るか注⽬される。

脱炭素を語るにはどうしても EV から始めなければならない。これは EV 化すればその電源は現状の⽕⼒、再エネ、原⼦⼒など多くの分野から⼯⾯できるし、今後さらに蓄電池の活⽤なども考えられるからであろう。

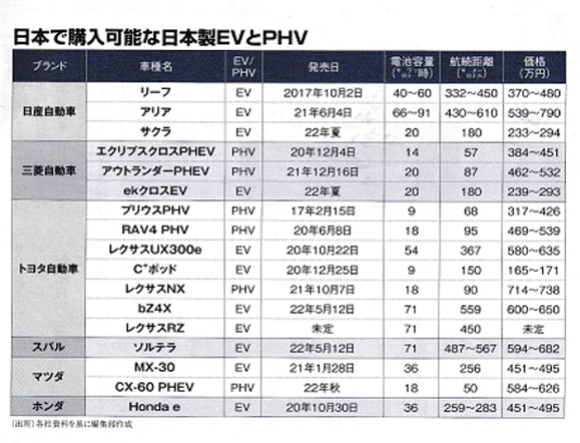

遅まきながらトヨタを初めメーカー各社も EV、PHVの購⼊可能な⾞種を発表した(図2)1)。

これで⼀応体制は整ったがここ数年の遅れを果たして挽回出来るか。世界で⾒ると 2035 年には約 5000 万台のEV 販売が予定されており、その内欧州が 2200 万台、中国 1950 万台、⽶国 900 万台予定されているが、⽇本はまだこの時点では正式な発表は避けている(図 3)。

⼤雑把には 2035 年では新⾞発売(11000 万台)のうち約 4 割が EV に置き換えられるという計算から算出している。

このような結果を捉えて⽇本メーカーの対応は、⽇本もまず⾞種のラインアップ拡充を急ぐべきとの判断だったようだ。その結果が図 2 に現れたのであろう。

中でもトヨタの世界発売を EV350 万台、バッテリーを含めて 8 兆円投資すると発表した3)。しかしその時点でも HV や FCV との「全⽅位」で EV への特別配慮はない。

世界に先駆けて EV を輩出した⽇産は低価格⾞サクラを、三菱も ek クロス EV を、ホンダは2040 年までに新⾞発売はすべて EV、FCV とすると発表した1)。

⼀⽅、欧州ではメルセデス・ベンツは 2030 年にも新⾞発売はすべて EV と宣伝、VW も 2030 年までに欧州発売の 70%以上を EV との計画。

中国では2014 年からの⼤⼿⾃動⾞メーカーの中価格帯 EV のブームに続いて 2020 年以降の第 2 次 EV ブームに沸いており、この次ブームは⽶テスラ上海の「モデル 3」(⾼級⾞)が⽕付け役になったといわれる4)。

その後バイドウなど⼤⼿ IT 企業が⾼級 EV ⽣産に 乗り出し、⼤⼿国有⾃動⾞メーカーも⽴ち上げてい るという。

⽇本の⾃動⾞産業はガソリンエンジンで勝ったため、ガソリンエンジンのサプライチェーンが構築されており、これを切り捨てることはどうしてもできなかった。

しかしテスラや中国EVメーカーには守るべきシステムや聖域が無い。この差が⽇本の開発スピードを⼤幅に遅らせる原因になったいわれる1)。

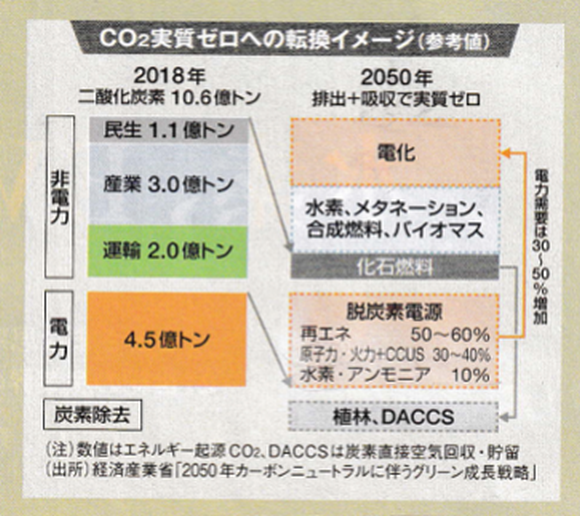

政府の描く脱炭素戦略、2020 年経産省が発表した「グリーン成⻑戦略」の要約版を図 4 に⽰す。

CO2 実質ゼロ化の全体像は、①CO2 排出の 4 割強を占める電⼒を再エネ拡⼤などで脱炭素化、②その上で運輸(⾃動⾞燃料など)や産業、⺠⽣分野でも電化をすすめ、③対応しきれない産業・⺠⽣の熱分野ではCO2 排出ゼロ⽔素などを活⽤、さらにそれでも化⽯燃料の残っている部分には植林などによる CO2 吸収で対応する、という5)。

個々の分野では、第⼀が太陽光発電と並んで再エネの中核に位置づけれた洋上⾵⼒発電といわれる。

⽇本は四⽅を海に囲まれていながら洋上⾵⼒はまだ商⽤化されていない。政府は 2030 年までに原発10 基分に相当する 10 ギガワット、40 年までに 30〜40 ギガワットを導⼊する⽬標をコミットした。

こうした洋上⾵⼒の拡⼤により、50 年度の発電量割合について、再エネ 50〜60%(19 年度 18%)、原⼦⼒・⽕⼒+CCUS(CO2 の回収・利⽤・貯留)30〜40%、⽔素・アンモニア 10%とする参考値を掲げている。

第⼆が我が国の産業界が強みを持つ⽔素・アンモニアの活⽤。JERA(東京電⼒と中部電⼒の発電統合企業)は 20 年後半から⽯炭⽕⼒発電でアンモニア混焼を開始し、徐々に混焼率を上げていくといわれる。

それによりガス⽕⼒発電も⽔素に移⾏する。⽔素は他にも熱や FCV、⽔素還元製鉄などにも活⽤され、使⽤量は膨⼤になると思われる。

そのため商社や開運、造船業界などが⽶国、豪州、中東などから⼤規模な⽔素・アンモニア輸⼊を⽬指すことも盛り込まれている。

第三が⾃動⾞・蓄電池。欧⽶中を追う形で⽇本政府も今回、35 年の純ガソリン⾞販売禁⽌(HV を除く)を打ち出した。

HV に強みを持つ⽇本⾞が今後どんな時間軸で EV シフトを加速出来るか焦点だ。

蓄電池といえば今ではリチウムイオン電池が真っ先に出るが、つい最近まで鉛蓄電池やニッケル⽔素などが主流であった。

リチウムイオン電池の研究は 1970 年代よりあるが、現在の形が出来てきたのは 1980 年オックスフォード⼤学のノーベル化学賞受賞者ジョン・グッドイナフと⽔島公⼀らによるコバルト酸リチウム(LiCoO2)を正極材としての提案だといわれる。

その後ノーベル化学賞受賞の吉野彰、⽩川秀樹らが炭素素材を負極として提案することでリチウムイオン⼆次電池の基本が確⽴したといわれる。

これで正極にコバルト酸リチウム、負極に炭素素材を⽤いるリチウムイオン⼆次電池が出来上がった。

電解液は⽔溶液系ではリチウムによって電気分解するため使えず、⾮⽔系電解質が使われる。

リチウムイオン電池の特徴は、従来のバッテリーに使われていた鉛蓄電池と⽐べ、エネルギー密度が濃く、⼩型・軽量で⻑寿命(8〜10 年)、⾃⼰放電も少なく、急速充電も可能といわれている。

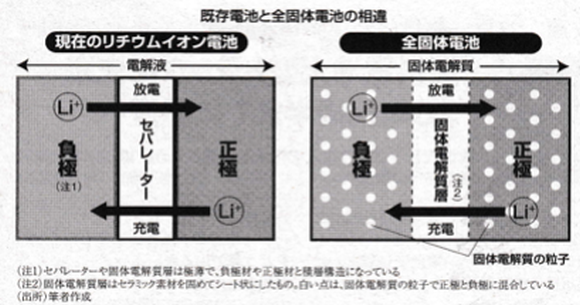

しかし、従来の電池は電解質が液体であるため、電解質の蒸発、分解、液漏れといった問題が付きまとっていた。電解質の固体化は開発者達の積年の課題で、なかなか実⽤化には⾄らなかった。

しかし近年 EV の普及で開発が活発化して実⽤化の⽬途も⽴ってきた。全固体電池の構造を図56)に⽰すが、期待される点は次の⼆点といわれる。

⼀つは既存のリチウムイオン電池では可燃性溶媒の電解質が使われており、条件がそろえば⽕災事故につながる。電解液の代わりに不燃性の固体電解質を使えばそのリスクは⼤幅に低減する。

⼆つ⽬は電池の冷却システムの省略。液系電池では−30℃〜50℃、特に 50℃以上の⾼温域では電池の劣化を加速させていた。

これに対し固体電解質では 100℃以上の⾼温域でも使え、かつ⾼温域ではイオン電導性も⼤きくなるため性能も向上するといわれている6)。

リチウムイオン電池、全固体電池などの基礎研究は確かに⽇本が圧倒的に強かったが、実⽤化段階に⼊ると様相は⼀変してしまった。

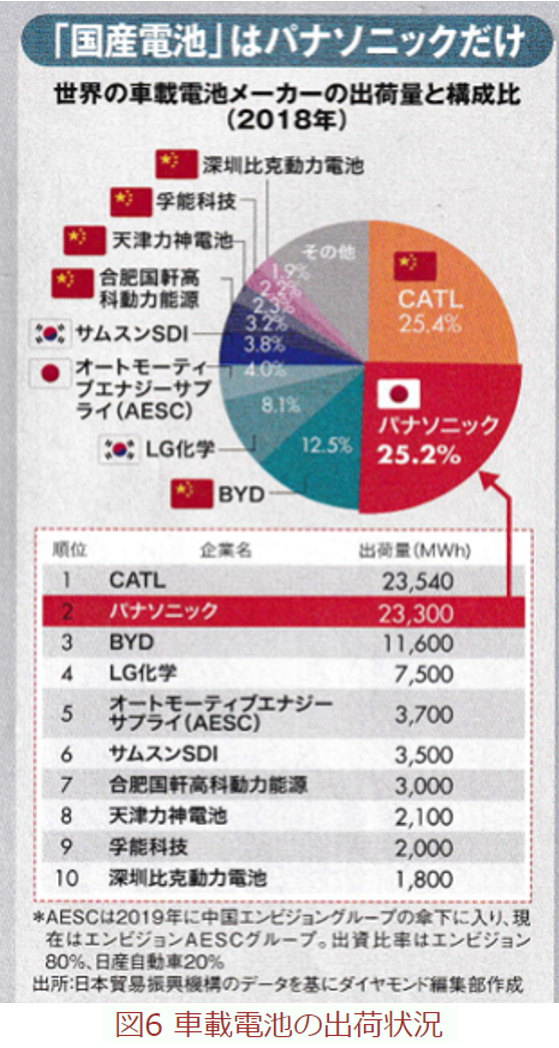

図67)に 2018 年度の⾞載電池メーカーの出荷量を⽰す。今や世界で戦える国産電池メーカーはパナソニックしかいない。完全に出遅れた⽇の丸電池のサプライチェーンに対し、今更「巨額の⾎税」を投⼊することに正当性があるかといわれている7)。

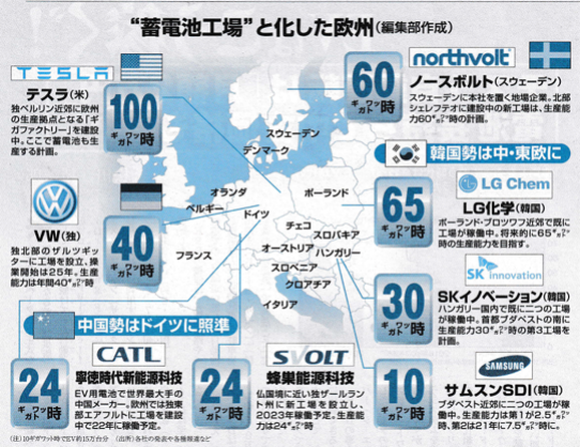

図 7 に EV シフトを明確化している欧州各国の⾞載⽤電池⼯場の設置計画をまとめた2)。重い蓄電池を対象地域から運ぶ⾼い輸送コストを避けるためにも欧州での蓄電池製造は必要となる

参考文献

「機材工」2023年冬季号より